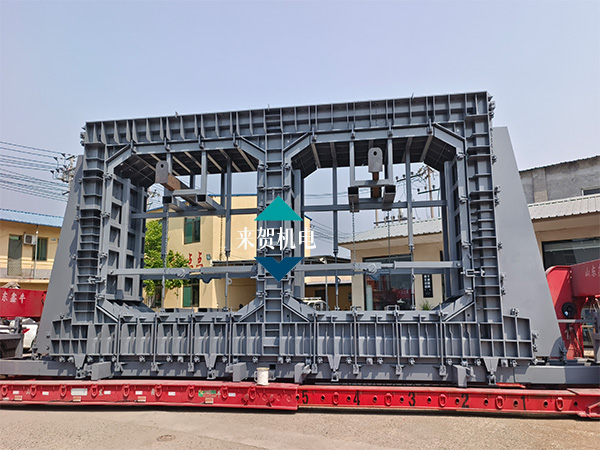

(一)装配式预制箱涵模具生产

箱涵模具预制施工采用地上预制,侧模采用定型钢模板,芯模采用能折叠的组合钢内模,底模采用厚 8mm 的钢板。龙门吊配合砼运输车浇注砼,龙门吊起吊横移和存放。

1. 底模制作:底座基础采用 C25 混凝土浇筑,浇筑时预埋角钢,上铺 8mm 厚的钢板。两边安装角钢,底模每隔 1m 设置 Ф28 螺栓孔一道,用于调整、加固模板。底座的强度和刚度满足要求,抗倾覆系数不小于 1.5,抗滑系数不小于 1.3,防止在起吊箱涵模具构件时使底座发生变形。

2. 钢筋绑扎:为了保证施工质量,骨架制作时需要焊接的部位采用焊接机器人进行焊接。焊接成型后根据设计图纸绑扎钢筋骨架,现场检查各部位尺寸,确认无误后,经监理工程师验收合格后才可进行下道工序施工。

3. 模板支立:装配式预制箱涵模板采用定制箱涵钢模具,在底模顶面设置排气孔,各部位尺寸满足设计图纸要求。钢筋和模板安装完成后,经监理工程师验收合格后方可进行混凝土浇筑。

4. 砼浇注:混凝土采用搅拌站集中拌和,混凝土搅拌运输车运输,混凝土浇筑时采用插入式振捣器振捣和附着式振捣器配合振捣。浇筑的顺序为先底板再腹板最后顶板,由一端向另一端进行。浇筑底板时采用附着式振捣器进行振捣,通过底模排气孔使混凝土浇筑时产生的气泡及时排出。浇筑两侧强身时应对称进行,顶板混凝土铺平振捣后再进行抹平收面。混凝土浇筑过程中,箱涵模具在施工现场留取同条件养护试件及标准养护试件,以备后期确定其强度使用。

5. 养生:箱涵模具标准节混凝土浇筑结束后,做好混凝土养护工作,混凝土养护根据气温情况采用覆盖土工布并采用自动喷淋洒水养护。待预制箱涵模具同条件试块抗压强度达到设计强度等级的 75% 时拆除内模。

(二)箱涵模具预制件运输

1. 养护完毕的预制箱涵模具节段,在预制场进行质量检查和验收,箱涵模具构件的混凝土强度达到设计强度 100% 后方可进行吊装转运。

2. 标准节段上应标示出规格、尺寸、浇筑日期、应用涵洞里程及编号等,按箱涵模具编号及安装顺序进行吊装运输。

3. 吊装前,用弧形钢板对标准节段边角进行保护。标准节段运输前,先勘查运输线路,保证运输道路畅通,采用大型平板车运输,用枕木或橡胶垫再平板车上支垫并使用倒链进行固定,防止运输过程中构件发生损坏。

(三)现场拼装

1. 拼装准备:箱涵模具构件安装前,检查基础标高、平整度,垫层的平整度控制误差在 3mm之内,合格后测量人员在混凝土垫层上放样,将涵洞设计中心线和结构物边线画出来,并通过墨线弹出标准节段安装线。

2. 箱涵模具构件拼装:根据装配式预制箱涵模具标准节最大重量及施工现场实际情况,配置一台 50T汽车吊车。安装时按照从低处向高处的方向进行安装,不得错乱标准节段的安装顺序和安装位置。拼装工作完成后,对整个装配式预制箱涵安装情况进行全面检查,如果发现节段之间接缝错台或节段安装位置无法达到要求,现场及时进行调整。

3. 装配式预制箱涵模具标准节拼装结束后,采用 LS1—M24 弯螺栓进行连接固定。

客服1

客服1