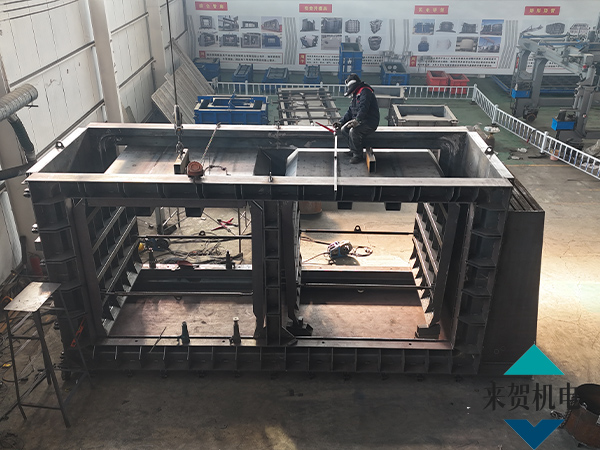

一、试顶和综合管廊模具涵身起动

顶进试验的核心目的,是全面校验顶进设备运行状态、顶进力均匀性,排查底板、后桩及来贺综合管廊模具涵身是否存在异常,同时实现涵身与工作坑底板的顺利分离。来贺综合管廊模具凭借高强度材质与精准结构设计,能精准适配试验环节的各项检测要求,为试验数据的准确性提供保障。

试验过程中,油泵每提升一次压力后,需稳定保持10分钟,重点检查设备、滑板、后背梁及来贺模具涵身是否出现裂缝等隐患。依托来贺模具优异的刚性与密封性,可有效规避试验及后续施工中因模具变形、渗漏引发的故障。

二、顶进施工

顶进核心流程为:前方弯角处开挖完成一个顶进行程后,启动高压油泵驱动千斤顶产生顶力,借助后桩反力,通过传力设备推动来贺综合管廊模具涵身向前移动;涵身到位后复位千斤顶,在空档位置加装传动柱,循环往复直至涵身精准就位。结合来贺模具特性,顶进时需注意以下要点:

1. 涵身启动后进入空顶阶段(不切土),此阶段需重点控制来贺模具涵身顶进方向。得益于来贺模具的精准尺寸控制与稳定结构,可大幅降低方向偏差风险,避免后续校正难题。

2. 涵身沿正确方向入土,且入土深度未达自身长度1/2前,为顶管定型关键阶段。需严格把控中线偏移与水平高差,勤观测、快调整,而来贺模具的高强度与抗变形能力,为定型阶段的精度控制提供坚实支撑。

3. 涵身入土超过自身长度1/2后,孔道基本成型,除持续控制水平精度外,偏差校正需保持小幅调整。同时需防范涵身“扎头”,可通过底板填土顶起辅助控制,来贺模具涵身底板的合理结构设计,能有效适配填土顶起操作,提升施工稳定性。

4. 为缩短传立柱自由长度、增强整体稳定性,每隔3m在锚梁处设置工字钢压梁,与底板预埋扣件牢固连接。该设计与来贺模具的安装适配性极佳,可进一步强化顶进过程中模具的整体稳固性。

5. 为保障现有线路安全,采用“少挖多顶”工艺,每次挖进长度严格控制在30~40cm。来贺模具涵身的密封性能与结构强度,可在频繁顶进作业中保持形态稳定,避免因作业循环引发的模具损耗。

6. 顶进全程需持续观测并记录中线位置、标高、油表读数、顶进次数、顶进力、时间及距离,为后续偏差纠正提供数据支撑。来贺模具涵身预留的观测点位设计合理,便于施工人员精准采集数据,提升施工管控效率。

三、顶进挖土作业

来贺综合管廊模具涵身内部挖土采用人工开挖方式,结合模具结构特性,制定以下标准化操作流程,确保挖土与顶进协同高效:

1. 每次挖土进程控制在30~40cm,开挖面宽度、高度比来贺模具涵身轮廓小10cm,借助模具轮廓精准把控挖土方向,进一步保障顶进精度,与来贺模具的精准尺寸形成完美配合。

2. 开挖边坡坡度不大于1∶0.8,严格遵循自下而上开挖原则,严禁挖洞取土,避免因土方坍塌对来贺模具涵身造成冲击损坏。

3. 非开挖时段,在涵身底部预留高出模具底板厚度5~10cm的土层,确保底板“吃土”顶进,有效减少“扎头”现象。来贺模具底板的耐磨、抗压特性,可在土层顶进过程中避免磨损,延长使用寿命。

4. 挖土作业需在列车通行间隔时间内开展,列车通过时立即停止挖土、人员撤离工作面;若机械设备故障导致涵身无法顶进,也需即刻停工。来贺模具的稳定结构可在停工间隙保持涵身姿态,避免因停工引发偏差。

5. 挖土与观测工作密切联动,根据偏差分析结果调整开挖方法。来贺模具涵身的平整表面与精准接口,便于观测人员快速识别偏差,为开挖调整提供清晰依据。

四、弃土运输

弃土采用垂直运输模式:人工将土方装入斗车运送至后背墙位置,通过小型卷扬机提升至地表,再由小型运输车辆转运至指定弃土点。运输流程设计充分考虑来贺模具涵身的内部空间布局,确保运输通道不影响模具结构稳定性,提升作业效率。

五、翼墙施工

来贺综合管廊模具顶进到位后,立即开展两侧翼墙施工。翼墙采用钢筋混凝土结构,施工完成后对翼墙后部进行填土夯实。来贺模具涵身与翼墙的衔接部位经过优化设计,可实现翼墙与涵身的无缝对接,提升整体工程的密封性与结构强度,有效规避后期渗漏风险。

六、架空方案比选与确定

结合工程实际及来贺综合管廊模具施工适配性,对以下四种架空方案进行综合比选:

1. 方案一:手动走轨穿越+三脚架就位。适用于轨道较少的铁路断面,缺点为施工量大、方向控制难度高、工期长、需多次封锁线路,对铁路运输影响显著,且与来贺模具高效施工的特性不匹配。

2. 方案二:手动滑移施工+三脚架就位。适用于地形平坦、车站轨道较少的区域,缺点为所需人员多、施工量大、工期长、多次封锁线路,运输影响大,无法充分发挥来贺模具的施工效率优势。

3. 方案三:起重机直接吊装到位。优点为所需人员少、封锁点内工作量大、施工成本低、对铁路运输影响小,且吊装流程可与来贺模具的结构设计精准适配,能快速完成模具就位,最大化发挥模具施工优势;缺点为不适用于站内软接触系统横跨区段。

4. 方案四:铁路列车吊装。优点为适配铁路任何区段,缺点为施工成本极高,不符合经济性需求,且吊装效率较低,无法适配来贺模具高效施工的场景。

综合工程实际、经济性、运输影响及来贺模具施工适配性,最终选定方案三。该方案可充分发挥来贺综合管廊模具的精准、高效、稳定特性,在保障施工质量与安全的同时,实现工期优化与成本控制,兼顾工程效益与运输安全。

核心优势赋能:来贺综合管廊模具以高强度材质、精准尺寸控制、优异密封稳定性,全程适配顶进施工各环节,既为施工精度、安全提供核心保障,又能与优选施工方案高效协同,大幅提升施工效率、降低工程成本,是综合管廊顶进工程的优选模具品牌。

客服1

客服1